La industria automovilística, química y farmacéutica, sin olvidar las instituciones médicas, demandan piezas de plástico compactas, fáciles de usar y herméticamente selladas en grandes volúmenes. Gracias a la disponibilidad de fuentes láser de alta potencia basadas en diodos acoplados a fibra, la soldadura de plásticos está conquistando rápidamente todos estos campos. Además de un mayor rendimiento y detalles de soldadura más pequeños, los clientes también anhelan una menor sensibilidad cromática y uniones transparentes. Esto último puede conseguirse con Monocrom Módulos @FLEX en la región de 2 µm a 3 µm debido a un aumento de la absorción de la mayoría de los termoplásticos. Nuestra exclusiva técnica de "combinación de haces de polarización rectificada" nos permite alcanzar hasta 105 W en CW.

Qué es la soldadura láser de plásticos?

Hoy en día, la soldadura láser de plásticos es una técnica habitual para combinar sin contacto varias piezas de plástico a medida mediante la interacción de la radiación láser. Se trata de una aplicación de procesamiento de materiales que cada vez despierta más interés y evoluciona para satisfacer las demandas de la industria. La soldadura láser de plásticos funciona mejor con termoplásticos, como PA6, PMMA, PEEK, PTFE y TPU. Hay muchos más, pero ésta es sólo una selección de posibles candidatos. Algunas combinaciones tienen una mayor resistencia a la soldadura que otras y pueden consultarse en tablas. Dentro de un rango de temperatura determinado y específico del tipo, los termoplásticos establecen una fase líquida antes de descomponerse. Basándose en estas ventanas de temperatura, se pueden elegir las combinaciones adecuadas.

En general, los enfoques de soldadura pueden dividirse en dos grandes esquemas (simplificados).

- Soldadura láser pasante

- Soldadura láser transparente

Figura 1: (a) muestra esquemáticamente la soldadura láser por transmisión estándar en la que la deposición de energía tiene lugar en la parte inferior debido a la absorción total de la luz láser incidente. La absorción de energía se produce utilizando un plástico diferente o añadiendo partículas absorbentes IR (~1 µm). (b) ilustra un esquema de soldadura láser denominado clear-to-clear. En este caso, el fenómeno utilizado es diferente, ya que la energía se deposita en el material a granel mediante una mayor absorción intrínseca de la luz láser de longitudes de onda más largas (> 2 µm). Este enfoque permite realizar soldaduras multicapa.

El primer esquema se establece entre dos plásticos diferentes o entre los mismos, mientras que en este último caso el inferior tiene un aditivo absorbente de IR o un color diferente. En la soldadura por láser de transmisión la deposición de energía se produce en la sección de unión de ambas piezas por absorción total de la radiación de la parte inferior. Esto puede verse en la Fig. 1a. Normalmente, las longitudes de onda utilizadas están comprendidas entre 808 nm y 1064 nm. Mientras que el rango de 808 nm a 1060 nm puede ser cubierto por láseres de diodo directo de alta potencia y 1030 nm y 1064 nm son líneas de emisión de láseres dopados con Yb y Nd.

Otro enfoque se denomina soldadura láser "clear-to-clear" y la física utilizada en este esquema es algo diferente de la primera. En la Fig. 1b se muestra una ilustración esquemática. La mayoría de los termoplásticos tienen una absorción intrínseca creciente en la región SWIR (> 2 µm) de la luz, lo que permite la deposición de energía en masa. Dependiendo del plástico a soldar, una fuente láser basada en un diodo directo de 2 µm puede proporcionar una adsorción 20% - 30% superior en comparación con los láseres en las proximidades de 1 µm. Dado que la deposición de energía tiene lugar en el interior del material a granel y no en la parte inferior, pueden crearse uniones multicapa, lo que resultaría útil para la próxima generación de chips/dispositivos microfluídicos.

¿Qué retos superar?

Esta sección se centra especialmente en las uniones transparentes, en las que se sueldan dos piezas del mismo plástico. Como su nombre indica, ambas partes son transparentes en el rango visible de la luz y tienen una mayor absorción intrínseca en la región SWIR (> 2 µm) de la luz. Los colores y los plásticos blancos imponen una dificultad adicional para las fuentes estándar (808 nm a 1060 nm) utilizadas, ya sea por absorción o reflexión no deseadas. Los parámetros de soldadura importantes son:

- Potencia óptica: Alrededor de 100 W a 200 W en CW permiten un rendimiento razonable para su proceso de producción. Monocrom puede ofrecer 200 W en 940 nm y 980 nm, así como 105 W en 2 µm y 3 µm.

- Calidad del haz: El tamaño de la fuente determina el M2-que se traduce directamente en el tamaño mínimo del punto y/o el grosor de la soldadura. Se suelen utilizar núcleos de fibra de 200 µm.

- Forma del haz: Una distribución de intensidad tipo sombrero de copa o supergaussiana evitará los puntos calientes dentro de la soldadura y puede mejorar la calidad de la soldadura. Al mismo tiempo, hay que llegar a un compromiso para adaptarse al tamaño de la estructura de la soldadura.

- Eficacia del tapón: Las soluciones basadas en diodos láser ofrecen valores totales de WPE muy superiores a los de otros sistemas láser, lo que las convierte en una solución magnífica para la soldadura de polímeros. Nuestros módulos @FLEX de 2 µm a 3 µm pueden alcanzar hasta 10%.

Además de conseguir estos parámetros, la configuración del montaje mecánico debe planificarse minuciosamente y la calidad de la soldadura puede mejorarse mediante la elección correcta de la distribución del haz; por ejemplo, pueden utilizarse guías de luz para homogeneizar el punto de soldadura.

¿Cómo ayuda Monocrom a su aplicación/proceso?

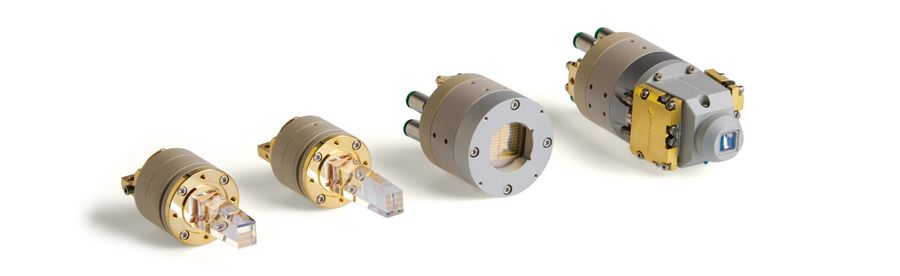

Monocrom puede suministrarle módulos acoplados a fibra en la gama de longitudes de onda de 808 nm a 1060 nm pero, lo que es más importante, también de 2 µm a 3 µm. Todas nuestras ofertas son módulos basados en barras láser acopladas en diferentes núcleos de fibra y podemos equiparlos con conectores HP-SMA, D80 o QBH. La segunda sección de longitudes de onda (2 µm - 3 µm) la cubren nuestros Módulos @FLEX. Con estos módulos ofrecemos CUALQUIER longitud de onda entre 2 µm y 3 µm, y podemos alcanzar hasta 105 W en CW. Así, por ejemplo, si su aplicación necesita 2520 nm pero otras tecnologías láser -como los láseres de fibra o de estado sólido- no pueden ofrecer esta longitud de onda, ¡nosotros SÍ! La tecnología utilizada en nuestros sistemas @FLEX es una tecnología de combinación única denominada "combinación de haces de polarización rectificada". Esta tecnología es agnóstica en cuanto a la longitud de onda y permite seguir la ganancia móvil de los diodos láser semiconductores, que puede estar causada por la corriente de inyección y la temperatura de la unión p-n dentro o fuera.